Cerca

Menu

Cerca

Le guarnizioni spirometalliche sono dispositivi di tenuta progettati per affrontare sfide di temperatura e pressioni estreme. Nonostante ciò, sono guarnizioni in grado di offrire una notevole elasticità in qualsiasi condizione di esercizio.

Il nome Spirometallica deriva dal metodo produttivo: si avvolgono giri di nastro metallico preformato a V con un filler inorganico in delle spire, fino a raggiungere i diametri desiderati. Questo particolare metodo costruttivo, in particolare la forma, rende le Spirometalliche delle guarnizioni molto elastiche consentendole di seguire bene ai movimenti della flangia sottoposta a cicli di calore.

Si ha inoltre la possibilità di scegliere i materiali più adatti alle condizioni in cui la guarnizione verrà utilizzata. Le diverse combinazioni di nastro metallico e riempitivo garantiscono differenti prestazioni.

Delle caratteristiche delle Spirometalliche e dei metodi produttivi ne abbiamo parlato in modo più approfondito a questo link.

Solitamente, gli spessori delle spirometalliche con cui lavoriamo più frequentemente, vanno dai 3 mm, fino ad arrivare ai 7,2 mm, con una forte tendenza verso l’utilizzo, da parte dei nostri clienti, di spirometalliche dallo spessore di 4,5mm.

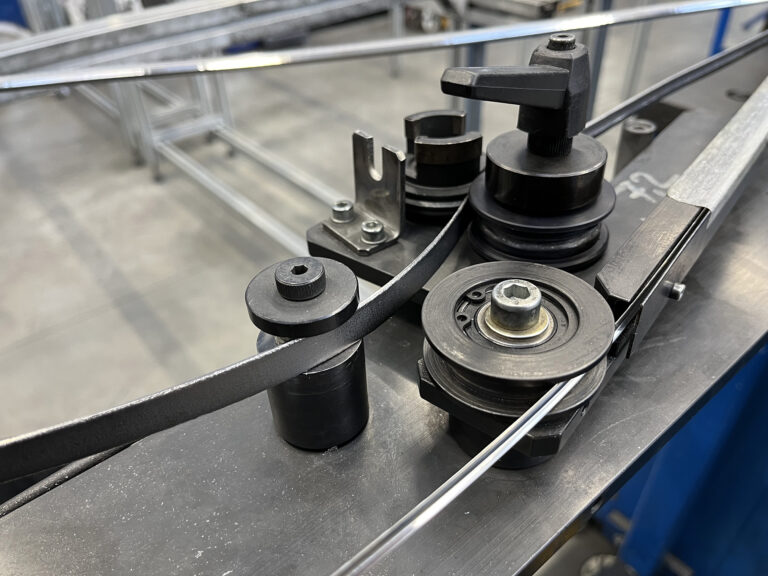

Di recente, abbiamo ricevuto una richiesta per la produzione di Spirometalliche dallo spessore di 10 mm, che si sono rivelate una sfida per il nostro responsabile alla produzione Said Ibrahim:

“Nella fase iniziale dello studio per la fattibilità abbiamo dovuto prendere in considerazione tutte le variabili da controllare per la produzione di guarnizioni di questo spessore”.

Le sfide più grandi, sono state riscontrate proprio nell’adattamento della macchina alla produzione di uno spessore con il quale non eravamo abituati a lavorare.

Oltre all’elevato spessore, queste Spirometalliche erano di un diametro di 3,5 metri. La combinazione di questi 2 parametri ha rappresentato una sfida ancora più impegnativa.

Un'altra problematica che ci siamo trovati ad affrontare ha riguardato il trasporto. Come per tutte le guarnizioni di grandi dimensioni, ogni movimentazione rappresenta una difficoltà ed in questo caso sono stati presi accorgimenti tali per proteggere al meglio ogni movimentazione della guarnizione: oltre ad un imballo protettivo esterno, realizzato in mousse in silicone che ha avvolto tutta la guarnizione , sono stati aggiunti sia internamente che esternamente, degli elementi per evitare qualsiasi movimento della guarnizione.

Che si tratti delle sfide produttive derivanti da dimensioni particolari o di gestire il trasporto di queste guarnizioni, in KLINGER Italy siamo pronti a raccogliere ogni sfida, ponendoci come obiettivo finale il soddisfare le richieste dei nostri clienti.